碳化硅(SiC)陶瓷结构件在半导体制造、新能源等高端装备领域的需求日益增长。在半导体制造领域,SiC陶瓷主要用于光刻机工件台、导轨、陶瓷吸盘、手臂等运动部件,其高刚性、低热膨胀系数确保了设备在纳米级运动精度下的稳定运行。在新能源光伏领域,SiC陶瓷取代传统的石英材料,用于扩散炉和LPCVD设备的舟托等载具部件,能使使用寿命提升5倍以上。然而,SiC陶瓷极高的硬度和显著的脆性使其难以通过传统加工方法制造复杂结构件,这一技术瓶颈严重制约了其在高端装备中的应用。3D打印技术成为突破SiC陶瓷制造瓶颈的关键途径。目前,3D打印方法制备的SiC陶瓷主要面向缺陷容忍度较高的反应烧结碳化硅陶瓷,但反应烧结碳化硅陶瓷中存在大量残余游离硅(通常>30vol%),硅熔点低于1410℃,导致其高温性能严重受限,大大限制了3D打印SiC陶瓷极端服役环境下的应用场景。

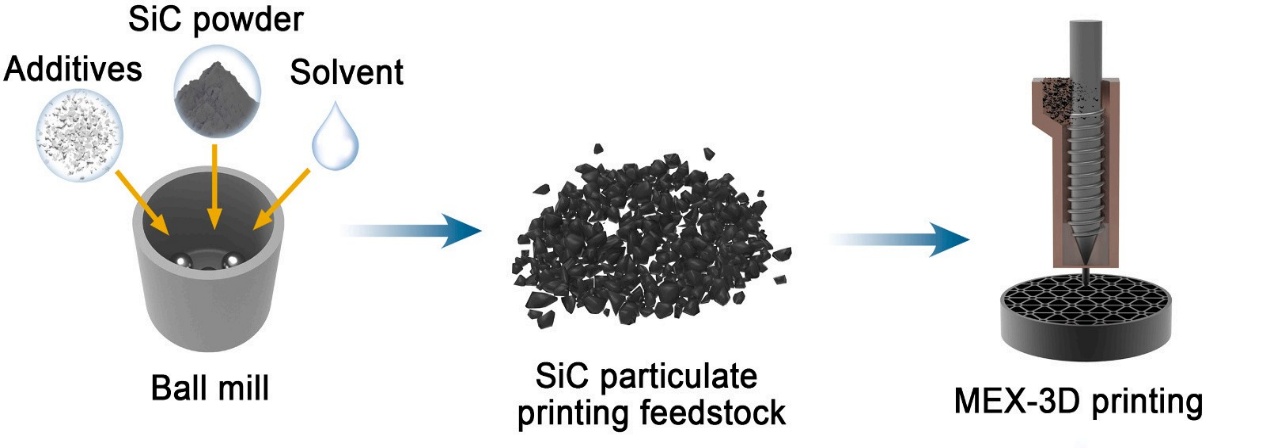

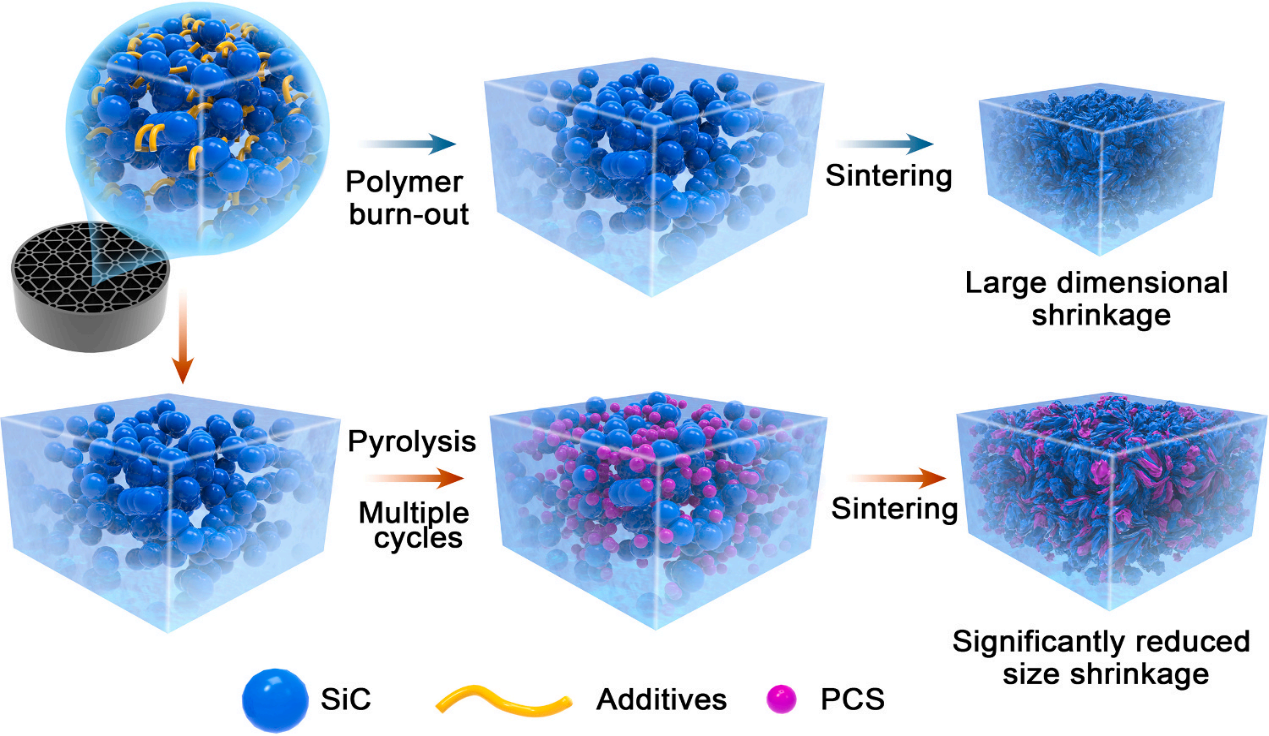

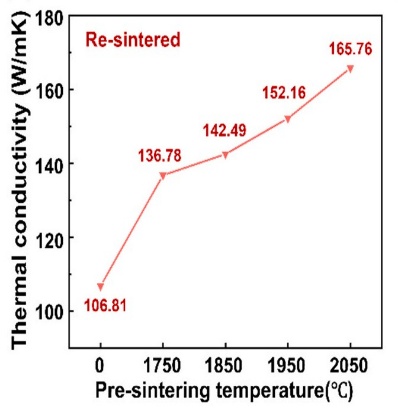

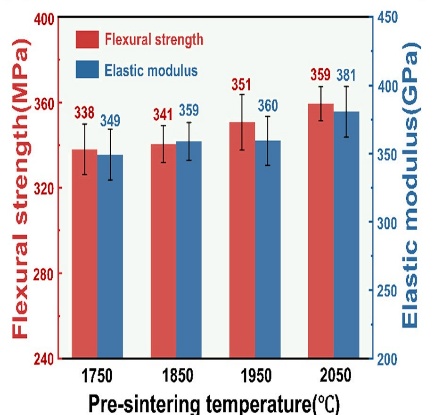

针对上述难题,中国科学院上海硅酸盐研究所黄政仁研究员团队陈健研究员创新性地提出材料挤出(MEX)打印结合前驱体渗透裂解(PIP)与常压固相烧结的复合工艺路线。常压固相烧结路线很好的避免硅相含量过多的问题,可以提高材料在极端环境下使用温度,但3D打印常压烧结SiC陶瓷中有机粘结剂含量高达40-50vol%,烧结形成的孔隙会导致材料收缩率超过20%,尺寸精度严重失控,甚至导致材料开裂。为此,团队提出在3D打印多孔坯体中进行聚碳硅烷(PCS)前驱体的真空浸渍裂解,使其在1300℃下转化为原位纳米SiC颗粒填充孔隙,构建内部微观支撑骨架。此外,为解决坯体强度低的问题,进一步引入预烧结处理工艺(1750-2050℃),在增强坯体强度的同时保持适量开孔结构,实现PCS高效渗透与缺陷控制。该工艺实现了双重突破:一方面在烧结过程中完全避免了游离硅相的生成,使材料具备优异的高温力学性能;另一方面通过PIP过程中形成的SiC骨架有效抑制了烧结收缩,将线性收缩率从21.71%大幅降低至6.38%。最终制备的SiC陶瓷密度达到3.17 g·cm⁻³,抗弯强度为359 MPa,弹性模量为381 GPa,热导率高达165.76 W·m⁻¹·K⁻¹,在1500℃高温环境下仍保持357 MPa的抗弯强度,为极端环境下使用的复杂结构SiC陶瓷部件的精密制造提供了可靠的技术支撑。

相关研究成果发表Additive Manufacturing, 2025, 113, 105024(https://doi.org/10.1016/j.addma.2025.105024),申请国家发明专利3项,论文第一作者为上海硅酸盐所直博生高晨溪,通讯作者为陈健研究员与黄政仁研究员。该研究获国家重点研发计划项目的资助和支持。

MEX-3D打印SiC陶瓷流程图

PIP工艺抑制MEX结合常压固相烧结SiC陶瓷的尺寸收缩

3D打印常压固相烧结SiC陶瓷的力热性能

当前位置:

当前位置: